Expertise en simulation

Prenez de l’avance avec les éléments finis

TYPES D'ANALYSE

Bien modéliser suivant la problématique

STATIQUE

Le recours aux méthodes de simulation numérique est une approche reconnue et éprouvée pour l’optimisation de vos produits ou procédés industriels.

L’analyse statique est la plus pratiquée pour la vérification de la tenue structurelle. Elle permet de répondre aux cas d’études les plus courant à travers l’analyse de la répartition des contraintes, de la déformée et des déformations subies par la structure.

Dans les cas les plus complexes, la prise en compte des non-linéarités (contact avec friction, anisotropie du matériau, large déformations …) nécessite une réelle expertise que notre bureau d’études en simulation par éléments finis (BE mécanique FEA) peut vous apporter.

Statique linéaire et non-linéaire

Analyse linéaire:

L'analyse statique linéaire réalisée sur vos produits nous permet de dresser une map des zones où les risques de déformations permanentes et de rupture sont avérés. C'est le point d'entrée des analyses de tenue structurelle et nous l'appliquons à la plupart des applications (pièces automobiles, réservoirs, pièces plastiques, ...)

Analyse non-linéaire

Nous appliquons cette analyse lorsque votre besoin consiste à comprendre le comportement des pièces mécaniques pour lesquelles vous pouvez admettre la présence d'un certain niveau de déformations plastiques ou permanentes, afin de le contrôler à travers une conception intelligente et maitrisée de bout en bout.

DYNAMIQUE IMPLICITE

Lors du développement d’un produit, la prise en compte des vibrations est une de question de qualité perçue car un produit dont les vibrations sont excessives peut le rendre inutilisable ou désagréable à l’usage. Les vibrations sont aussi source de bruit.

Au delà de la qualité perçue, les phénomènes dynamiques non maitrisés peuvent conduire à moyen ou long termes à l’endommagement de votre produit par l’accumulation de déformations lors des cycles d’utilisation : on parle alors de fatigue vibratoire.

Notre équipe d’ingénieurs en simulation numérique par éléments finis (BE mécanique FEA) met à votre disposition son expertise pour vous conseiller et vous accompagner dans vos conceptions.

Analyses vibratoires

Analyse modale

C'est l'approche dynamique la plus répandue et aussi la première approche vibratoire. Elle permet de déterminer les modes propres d'un système mécanique et les fréquences associées, indépendamment du chargement. Le taux de participation des masses à chaque modes de déformation permet d'améliorer la conception au regard du critère de masse. Elle est également utile pour vérifier les degrés de libertés du système (absence de mouvement de corps rigides).

Analyse transitoire

Cette analyse s'applique lorsque l'on souhaite évaluer la réponse d'une pièce ou d'une structure soumise à une excitation imposée dont l'amplitude est fonction du temps.

Analyse harmonique - Reponses en fréquence

Cette procédure permet de déterminer la réponse harmonique forcée d'une structure, c'est à dire son comportement vibratoire lorsqu'elle est excitée par un signal ne comportement qu'une seule fréquence (sinusoïde).

Analyse spectrale

L'analyse spectrale est l'une des approches notamment utilisées dans la vérification de la tenue au séisme. Elle consiste à déterminer la réponse de la structure vis à vis de la combinaison des réponses maximales induites par chaque mode de vibration.

Analyse des vibrations aléatoires

Lorsqu'une excitation est aléatoire, elle ne peut être décrite de façon déterministe. On utilise alors une densité de puissance spectrale (PSD for Power Spectrum Density) qui permet de déterminer la probabilité de réponse de la pièce ou système mécanique à cet excitation. Cette analyse permet aussi d'évaluer la probabilité de fatigue et la durée de vie d'un produit soumis à des vibrations aléatoires.

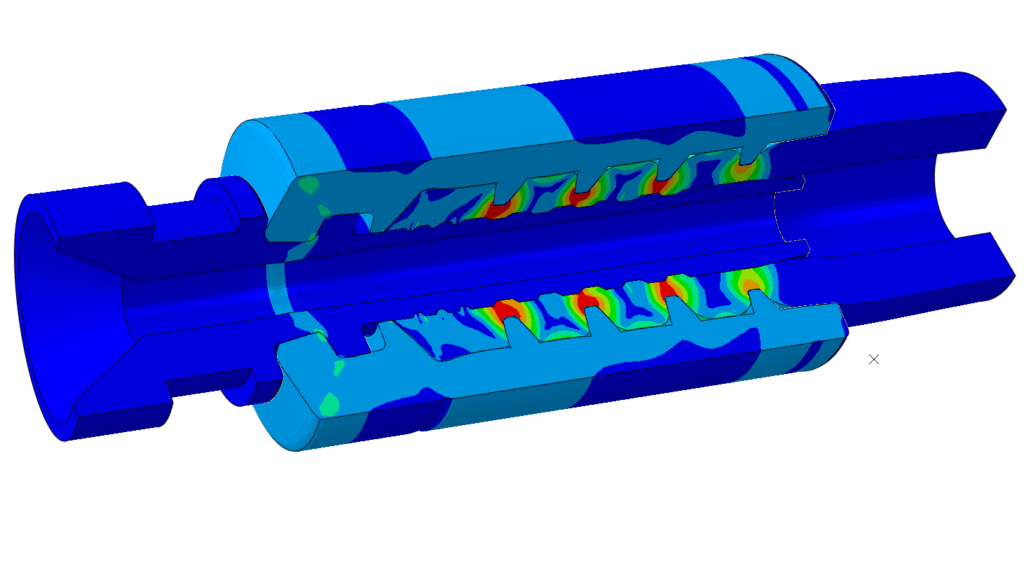

THERMIQUE

La maitrise de la température et son impact sur des structures est un enjeu crucial dans le développement de produits soumis à des champs de températures dont les sources sont internes (composants électroniques, résistances, …) ou externes (température ambiante, rayonnement, …).

Pour ce types d’applications, nos ingénieurs en la simulation numérique vous aident à analyser la distribution du champ de température et les flux de chaleur au sein de votre produit.

De plus, les contraintes mécaniques sont aussi liées au champ de température et la dilatation thermique peuvent être significatives dans le cas d’un assemblage qui nécessite une grande précision.

Notre expertise en éléments finis vous donne la capacité d’analyser thermiquement vos produits en tenant compte de la variation des propriétés matériaux en fonction de la température, de la génération de chaleur par une source interne et des échanges thermiques telles que la conduction, radiation, convection.

Régimes stationnaire et transitoire

Analyse en régime stationnaire

Par analogie à la statique en mécanique des structures, la simulation thermique stationnaire étudie un système en équilibre stable : les résultats obtenus ne dépendent pas du temps.

Analyse en régime transitoire

En régime transitoire, la réponse du système aux sollicitations thermiques est visualisée à chaque instant. Cette méthode permet de déterminer le temps nécessaire au système pour atteindre son équilibre thermique ainsi que les instants les plus critiques.

EXPLICITE - DYNAMIQUE RAPIDE

Les analyses par éléments finis utilisant les méthodes explicites sont adaptées à l’étude des applications dans lesquelles les chargements mécaniques sont à haute intensité et sur une durée relativement faible, de l’ordre de la milli-secondes à la seconde tout au plus.

Ces méthodes peuvent également être employées dans la résolution d’applications hautement non-linéaires nécessitant beaucoup de contacts entre les pièces, de larges déformations pouvant entrainer la distorsion des pièces ou encore pour des applications nécessitant la modélisation de la rupture des structures.

Phénomènes rapides Grandes déformations

Simulation d'impact

Nous modélisons les essais de chutes (drop test) normalisés ou selon les spécifications du client. Les simulations de crash et les essais balistiques sont également traités au sein du bureau d'études SIMUMECA (BE mécanique FEA).

Procédés industriels

Sur les lignes de production, les process mis en oeuvre se font à cadence ou à vitesse élevée. La simulation explicite permet de reproduire numériquement ces process pour ensuite les améliorer. L'approche explicite permet aussi de modéliser des phénomènes invoquant de très grandes déformations comme la compression de mousse, d'élastomère ou la mise en forme de métaux et de plastique.

FATIGUE

Un produit validé en tenue statique assure sa résistance instantannée aux chargements auquel il est soumis. Cependant, dans une grande majorité des cas, la rupture apparait après une utilisation répétée du produit. Il subit plusieurs cycles de chargements au cours desquels se produit une accumulation d’endommagement.

En réalisant des analyses en fatigue et durabilité, nous sommes en mesure de vous fournir une expertise en simulation numérique pour vous aider à évaluer la durée de vie de vos produits et les modes de ruptures auxquelles ils pourraient être confrontés.

Avec les outils ABAQUS et FE-Safe, nous déterminons le nombre de cycles que peut endurer votre produit avant rupture et vous apportons du conseil pour optimiser votre design et le choix de matériaux de manière à ce que le niveau de contraintes après cyclage n’excède pas le niveau d’endurance infinie.

Régimes stationnaire et transitoire

Analyse en régime stationnaire

Par analogie à la statique en mécanique des structures, la simulation thermique stationnaire étudie un système en équilibre stable : les résultats obtenus ne dépendent pas du temps.

Analyse en régime transitoire

En régime transitoire, la réponse du système aux sollicitations thermiques est visualisée à chaque instant. Cette méthode permet de déterminer le temps nécessaire au système pour atteindre son équilibre thermique ainsi que les instants les plus critiques.

SIMULATION MATERIAUX

Des lois de comportements appropriées à chaque type de matériaux

METAUX

Les métaux sont les matériaux les plus utilisés de l’industrie. Equipements industriels, machines spéciales, aéronautique, défense, automobile sont autant de secteurs d’activités dans lesquels les métaux sont indispensables.

Les pièces de structures, les moteurs, les châssis, les pompes, la fonderie, les réservoirs, les échangeurs thermiques et bien d’autres nécessitent une conception rigoureuse pour assurer les fonctions exigées et garantir de la performance en toute sécurité.

Le calcul et la simulation numérique par éléments finis ont permis de développer des lois de comportement associées aux métaux (plasticité : Ranberg-Osgood, viscoplasticité : Norton-Hoff, endommagement : Johnson-Cook, …) pour prédire leur déformation, le risque de rupture, l’endommagement ou encore la fatigue. Ces lois de comportement sont également exploitées pour des applications où les grandes déformations sont souhaitées telles que la mise en forme des métaux ou l’absorption de l’énergie pendant un impact.

POLYMERES

Plastiques et élastomères

Les plastiques sont omniprésents dans l’industrie. Ils sont utilisés dans innombrables applications telles que la mécatronique, les équipements sportifs, automobile, l’électronique, le packaging, les dispositifs médicaux et bien plus encore en raison de leur formabilité (capacité à être modelée dans des formes complexes) et de la diversité de leurs propriétés mécaniques, thermiques.

La maitrise de ces matériaux est donc capitale pour exploiter au maximum leurs propriétés afin de développer des produits compétitifs en termes d’innovation, de performance et de prix.

Tout comme les plastiques, les élastomères sont très utilisés dans l’industrie pour des applications d’étanchéité, d’amortissement des vibrations, de compression, etc. Ils sont modélisés avec des lois de comportements spécifiques aux matériaux hyperélastiques (Mooney-Rivlin, Ogden, Arruda Boyce, …) tandis que les matériaux plastiques, sensibles au fluage, sont modélisées avec les lois de comportement elasto-visco-plastiques.

Chez SIMUMECA, nous avons l’expérience et les moyens de mener vos études avec des matériaux polymères.

COMPOSITES

Les matériaux composites sont de plus en plus utilisés dans l’industrie en raison de leur résistance mécanique exceptionnelle à faible densité. A titre de comparaison, à masse égale, ils sont nettement plus résistants que les meilleurs aciers et offre une flexibilité inégalée.

Nos simulations par éléments finis vous permettront de choisir les matériaux composites les plus adaptés à vos besoins. En effet, nous déterminerons la meilleure combinaison d’orientation de fibres pour qu’elle réponde aux exigences de tenue mécanique de votre application avec le meilleur ratio résistance mécanique / poids .

La simulation des composites ajoute une complexité supplémentaire à la modélisation. Elle peut être réalisée aussi bien en statique, en thermique, en dynamique, etc.

Chez SIMUMECA, nos compétences en analyse des matériaux composites s’adressent à la résolution de problématiques industrielles.

LES NORMES ET LA SIMULATION

Code de calcul et réglementations

Certifier le bon dimensionnement mécanique de vos produits

Equipements sous pression

EN 13445 , CODAP : Equipement sous pression

Levage

EN 13001 : Appareil de levage

Essais

IEC 60068 : Impact au marteau

ISO 6892, ISO 527: Traction sur éprouvettes métalliques et polymères

Compression

SIMULATION DES PROCEDES

Améliorer les méthodes d'industrialisation

Fabrication optimisée

Maitriser les moyens, les méthodes et les produits

Les industriels sont challengés en permanence pour développer des procédés toujours plus performants et innovants afin de réduire le coût global de fabrication d’un produit.

En tant que bureau d’études en simulation numérique par éléments finis (BE simulation FEA), nous aidons nos clients industriels à optimiser leurs outils, leurs méthodes et leurs procédés de production telles que le sertissage, l’emboutissage où la maitrise de la cinématique des outils, des pressions et des températures est fondamentale pour la bonne formabilité des pièces.

Nous vous assistons aussi pour la simulation numérique de vos moyens de production. Notre bureau d’études analyse leur tenue mécanique pour déceler d’éventuelles zones critiques et les améliorer dans l’objectif final de réduire vos coûts tout en produisant des pièces et structures de meilleure qualité.

Cette expertise accompagne également nos clients sur des problématiques de cycle thermique.